Doanh nghiệp giảm lãng phí, tăng năng suất nhờ công cụ Kaizen và 5S

Việc cải tiến liên tục các theo Kaizen chính là một trong những mục tiêu được nhiều tập đoàn và doanh nghiệp hướng đến. Với mục tiêu của Kaizen không phải là giảm chi phí mà là làm cho công việc được đơn giản hơn, nhanh hơn và tiện ích hiệu quả hơn. Chìa khóa để thực hiện Kaizen chính là không ngừng đưa ra các ý tưởng nhằm thúc đẩy cải tiến.

>>> Xem thêm: Quy trình 5S được thực hiện như thế nào?

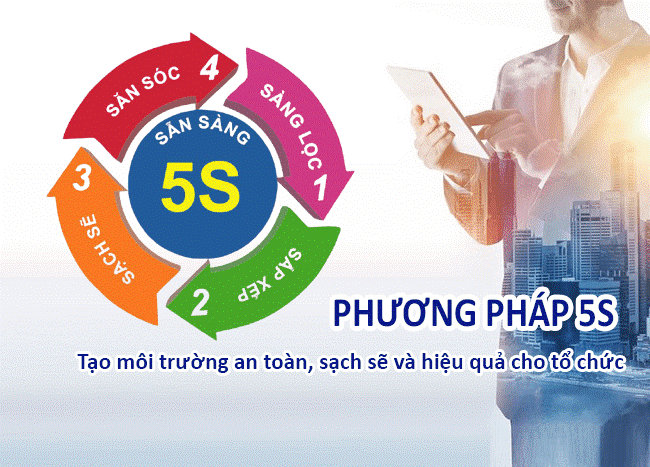

Khác với Kaizen để khắc phục khó khăn và đạt được mục tiêu của công ty thì phương pháp 5S chính là các kỹ thuật cơ bản giúp gia tăng hiệu quả và năng suất trong khi vẫn dảm bảo được một môi trường tổ chức dễ chịu nhất. . Tiêu chuẩn 5S thực tiễn được thực hiện qua 5 quá trình cơ bản: Seiri (Sàng lọc), Seiton (Sắp xếp), Seiso (Sạch sẽ), Seiketsu (Săn sóc), Shituke (Sẵn sàng).

Một nghiên cứu được thực hiện tại phòng kinh doanh đã chỉ ra rằng, việc áp dụng triết lý Kaizen và phương thức 5S đã làm tăng diện tích lưu trữ thêm 10%, đồng thời giảm thời gian tìm kiếm tài liệu xuống 20%.

Hiện nay các doanh nghiệp Việt Nam đang có áp dụng các bộ tiêu chuẩn 5S và Kaizen khá hiệu quả. Có thể nói điển hình chính là Công ty Cổ phần Bá Hải tại Phú Yên. Đây là những doanh nghiệp chuyên sản xuất và chế biến thủy sản với sản phẩm chính là cá ngừ đại dương, tôm và các loại cá biển cùng đồ đông lạnh. Công ty đã quyết định tham gia chương trình hỗ trợ áp dụng phương pháp sản xuất tinh gọn Lean do Chính phủ hỗ trợ. Bước đầu, Công ty chọn những công cụ cơ bản nhất của Lean là chương trình 5S và Kaizen để triền khai.

Theo như đánh giá của nhiều chuyên gia thì công ty Bá Hải có một số vấn đề cần được cải thiện như: Tại khu vực kho và cơ khí: Nhiều vật dụng hỏng, không còn giá trị chiếm dụng không gian; các đồ vật đang sử dụng không được bố trí, sắp xếp khoa học gây lãng phí thời gian tìm kiếm;

Tại xưởng sản xuất cá sọc: Lượng cá vụn tại công đoạn tách lọi phát sinh nhiều, rơi vãi xuống sàn nhà gây thất thoát nguyên liệu và mất vệ sinh nhà xưởng; công nhân mất thời gian còn nhà máy tốn công lao động và nước để quét dọn; Tại khu vực xử lý nước thải: Xác thủy sản lẫn vào nước thải khiến chi phí xử lý nước thải cao mà nước thải đầu ra vẫn không đảm bảo tiêu chuẩn xả thải.

Sau thời gian ngắn áp dụng phương pháp 5S và Kaizen, Bá Hải đã thu được một số kết quả nhất định: Hiện trường tại kho và bộ phận cơ khí đã thay đổi rõ rệt, giúp việc tìm kiếm và kiểm soát số lượng, chất lượng vật dụng trở nên dễ dàng hơn. Tại xưởng chế biến cá sọc, công ty thu hồi được 175 kg vụn cá/tháng, giá trị tiết kiệm tương đương 880.000 đồng/tháng. Số vụn cá này có thể bán hoặc bổ sung vào nguyên liệu cho sản phẩm cá hộp.

Bên cạnh đó Công ty Bá Hải đã giúp cắt giảm công lao động và chi phí cọ rửa sàn đảm bảo vệ sinh. Chi phí xử lýnuowcs thải cũng giảm xuống. Ban lãnh đạo công ty đã quyết định sẽ huấn luyện cho toàn bộ nhân viên về 5S và Kaizen để họ hiểu sâu và thực hành tốt công cụ này. Công ty cũng quyết tâm duy trì và sẽ mở rộng phạm vi áp dụng 5S và Kaizen trong thời gian tới.

Hay tại Công ty Cổ phần Cơ khí Quang Minh – doanh nghiệp chuyên tư vấn thiết kế, chế tạo, cung cấp, lắp đặt và chuyển giao công nghệ trong các ngành đồ uống, thực phẩm, hóa mỹ phẩm… Sau khi được các chuyên gia tư vấn đề xuất doanh nghiệp áp dụng 5S và Kaizen, những công cụ cơ bản của Lean (phương pháp sản xuất tinh gọn), toàn bộ cán bộ, công nhân viên của Công ty đã được đào tạo về 5S; Thực hiện Sàng lọc, loại bỏ các đồ vật không cần thiết; Thực hiện Sắp xếp, tiêu chí Dễ thấy – Dễ lấy – Dễ kiểm – Dễ trả lại; Thực hiện Sạch sẽ, phân công trách nhiệm vệ sinh chi tiết ở từng tổ, khu vực; Thực hiện Săn sóc: Thành lập ban 5S nhằm Tổ chức đánh giá 5S định kỳ hằng tháng nhằm phát hiện vấn đề và liên tục cải tiến; Ban hành quy chế thực hiện 5S.

Bên cạnh đó, Công ty cũng thực hiện một số Kaizen như: Cải tiến phương pháp ra tole, chuyển từ ra tole thủ công sang ra tole bằng thiết bị (ước tính tiết kiệm chi phí 6 triệu đồng/tháng); Cải tiến phương pháp cẩu hạ thân tole, giữ nguyên mép tole không bị khuyết tật khi hạ thân tole (ước tính tiết kiệm chi phí 3.484.000 triệu đồng/tháng);

Cải tiến phương pháp rút lỗ trên thân tank, nhờ đó chất lượng lỗ đồng đều (ước tính tiết kiệm chi 774.000 đồng/tháng); Cải tiến phương pháp đánh bóng đáy côn, chuyển từ đánh bóng thủ công sang đánh bằng máy, độ bóng bề mặt đồng đều hơn (ước tính tiết kiệm chi 11.400.000 đồng/tháng)… Từ những hiệu quả thiết thực mà các công cụ 5S, Kaizen mang lại, Ban lãnh đạo Công ty Cổ phần Cơ khí Quang Minh sẽ tiếp tục áp dụng các công cụ này trong thời gian tới để loại bỏ lãng phí, nâng cao hiệu quả sản xuất kinh doanh của Công ty.

xem thêm: Áp dụng mô hình 5S trong sản xuất thực phẩm